「精實作業」(Lean Operation)是一個彈性的系統,利用最少的資源與生產高品質的商品或服務。由於精實系統高度協調活動,並在需求發生時才運送商品,有時又稱為「及時生產」(Just-In-Time, JIT)系統。

精實系統著重於消除浪費(無附加價值之作業),並藉由緊密協調所有活動以簡化生產作業之理論與方法。三個基本構成要素為:(1)需求導向;(2)著重於減少浪費;(3)擁有致力於卓越與持續改善的文化。

精實系統的特色與準則

精實系統常見的特色為:減少浪費、持續改善、團隊的應用、工作單元、目視控制、高品質、存貨最小化、產出僅配合需求、快速轉換、小批量、精實文化。

五個準則使精實系統具體化:(1)辨認顧客價值;(2)專注在創造價值的製程上;(3)消除浪費來創造「流動」;(4)只針對顧客需求生產;(5)努力達到最好。

精實系統的利益與風險

精實系統主要的利益包括:(1)強調減少浪費;(2)因減少浪費與存貨而降低成本;(3)受到顧客重視及高品質製程的需求而增加品質;(4)消除無附加價值的作業而減少週期時間;(5)快速轉換與小批量而增加彈性;(6)消除無附加價值的製程而增加生產率。

伴隨著精實系統的風險如下:

(一)在設備轉換、解決問題、製程品質改善方面,增加員工的負荷與責任。

(二)當發生問題時,僅有少數資源(如存貨、人力、時間)可應用。

(三)可能因為存貨最小化或時間緩衝不足而產生供應鏈中斷,導致作業停擺。

豐田模式

很多理論普遍認為精實作業是從日本豐田汽車的製造模式中所發展出來的。豐田汽車採用的方法稱為「豐田生產系統」(Toyota Production System, TPS),是精實系統許多實行的模型,特別是在製造業。

以下是一些有關精實作業的詞彙:

(一)「無駄」(Muda):代表浪費和無效率。可藉由以下策略極小化浪費和無效率。

(二)「拉式系統」(Pull System):根據需求補充原物料或零組件,在需求發生時才生產。

(三)「看板」(Kanban):一個手動系統,根據對零組件或原物料的需求訊號來反應。

(四)「平準化」(Heijunka):工作的數量與樣式必須平均化,以達到平穩的工作流。

(五)「改善」(Kaizen):持續不斷地改善系統。

(六)「自働化」(Jidoka):源頭的品質。當機器偵測到不良品時會自動停止,員工即停止生產線。亦稱為「自主化」(Autonomation)。

及時生產(JIT)

「及時生產」(Just-In-Time, JIT)的概念首先由亨利‧福特(Henry Ford)所採用。豐田學習福特,並且完成一些福特未達成的事:「一個可以處理變動的系統」。許多人認為JIT/精實生產只在於降低在製品和存貨的水準。但實際上,JIT/精實生產是一種思維,涵蓋從設計至產品銷售後的每一層面。JIT╱精實生產在於追求一個能以最少存貨水準、最少浪費、最少空間、最少執行作業的系統。精確的精實系統必須能不易受干擾,而且生產的產品之樣式與數量有其彈性。

在精實系統中,品質是根深蒂固於產品與製程。精實系統具有高可靠度;無效率與干擾的主要源頭也已排除,並且訓練員工不僅能勝任工作,還能持續不斷地改善。精實作業的最終目標是達到系統的供給能夠吻合顧客的需求,亦即供給能夠平穩且不間斷地同步滿足顧客需求。

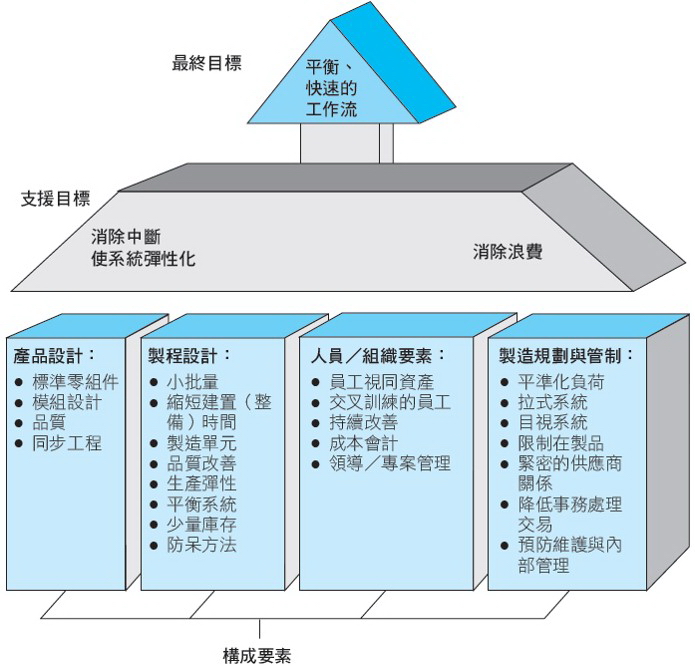

精實的最終目標為一個平衡系統,亦即讓系統中原物料與工作的流動能平穩與迅速。為目標的達成,需仰賴下列支援目標:(1)消除中斷;(2)使系統彈性化;(3)消除浪費,尤其是過量的存貨。

在精實系統的思維中,有八種浪費:(1)存貨過量;(2)過量生產;(3)等候時間;(4)不必要的搬運;(5)加工浪費;(6)無效率的工作方法;(7)不良品;(8)未充分利用的人員。

精實系統之目標與構成要素的概觀

精實系統之目標與構成要素的概觀

精實系統構成要素(一):產品設計

精實系統設計與作業的構成要素包括:(1)產品設計;(2)製程設計;(3)人員╱組織要素;(4)製造規劃與管制。

速度和簡單化則是貫穿上述構成要素的兩條主軸。

對精實生產系統而言,四項重要的「產品設計」要素為:(1)標準零組件;(2)模組設計;(3)具高品質與高能力的生產系統;(4)同步工程。

精實系統構成要素(二):製程設計

八個有關「製程設計」的重要觀念:(1)小批量;(2)縮短建置(整備)時間;(3)製造單元;(4)品質改善;(5)生產彈性;(6)平衡系統;(7)少量庫存;(8)防呆方法。

在「縮短建置(整備)時間」部分,新鄉重夫(Shigeo Shingo)發展「快速換模」(Single-Minute Exchange of Die, SMED)系統,以降低轉換時間。該系統首先將轉換活動分類為內部或外部活動。「內部轉換活動」只能在機器停止後才能進行,需要花費較長的轉換時間。「外部轉換活動」則不需停機即可轉換,所以其對轉換時間不會造成影響。為了達到快速轉換,應盡可能地將內部活動轉換為外部活動,並持續提升內部活動的效率。

在「品質改善」部分,精實生產系統有時會透過「自働化」(Autonomation)在生產中自動偵測不良品的發生(「動」加上人字旁代表加入了人工的智慧)。

在「平衡系統」部分,為了讓工作快速於系統中流動,各個工作站的工作時間需等於週期時間。週期時間的設定要等於節拍時間。「節拍時間」(Takt Time)是生產系統所需要的週期時間,用以配合需求率的生產速度,有時則稱為精實生產系統的核心。

而「防呆方法」是指在製程中設立防護措施,以降低或消除製程中可能出現的問題,日本人稱此為「防呆」(Poka-Yoke)裝置。

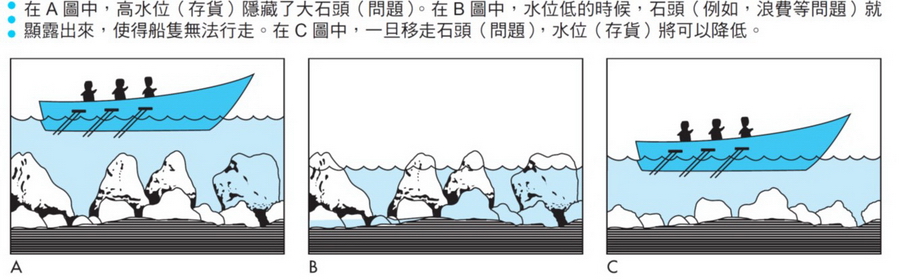

一旦找到問題並解決,系統就可以移除更多的存貨

一旦找到問題並解決,系統就可以移除更多的存貨

精實系統構成要素(三):人員╱組織要素

精實系統中有五種「人員╱組織要素」特別重要:(1)員工視同資產;(2)交叉訓練員工;(3)持續改善;(4)成本會計;(5)領導╱專案管理。

解決問題是精實系統的基礎。當生產中發生問題,則必須快速處理。一些公司使用燈號系統做為問題的訊號;在日本,這種系統稱為「安童」(Andon)。

精實生產系統主要就是在系統內進行持續改善:降低存貨、減少整備成本和時間、改善品質、增加產出率、減少浪費和無效率。問題解決是生存的一種方式,也是一種管理者和員工思想同化的「文化」。

精實系統構成要素(四):製造規劃與管制

精實系統的「製造規劃與管制」中,有七個要素特別重要:(1)平準化負荷;(2)拉式系統;(3)目視系統;(4)限制在製品;(5)緊密的供應商關係;(6)降低事務處理;(7)預防維護與內部管理。

推與拉是描述製程中兩種不同的移動工作系統。在傳統生產環境中,「推式系統」(Push System)是當工作在工作站結束時,將之推到下一個工作站,或是在最後的作業之後,推到最終存貨。相對地,在「拉式系統」(Pull System)中,工作移動的管制是在下一個作業,當每個工作站有需求時,則將前一站的產出拉出,而在最終作業的產出是被顧客需求或主要排程所拉出來的。

拉式系統是由下一個工作製程發佈需求指令,可以透過喊話、揮手示意,但目前最廣泛使用的是「目視系統」的「看板」(Kanban)。「看板」意指訊號或可看見的紀錄,用來通知前一站的工作或物料需求。有兩種主要的看板類型:(1)「生產看板」(P 看板),需要生產的訊號;(2)「移動看板」(C 看板),需要移動至下一個工作站的訊號。

「限制在製品」有兩種常見的方法:一是「看板」,另一個是「固定在製品」(Constant Work-In-Process, CONWIP)。「固定在製品」是指當某個工作存在於系統中,但容許新增另一工作,形成在製品的固定水準。看板系統著重於個別工作站,適用於穩定且可預測的環境。固定在製品注重整體系統,適用於有變異性的環境。

在「供應商」部分,傳統上使用「多來源」(Multiple-Source)的採購,供應商數量眾多,如向外輻射的輪輻,各司其職;供應商和買方之間沒有長期或忠誠的關係。

而在JIT中,良好的供應商關係是非常重要的。精實生產系統的供應商的數目相對較少,採取層級方式,使用相對少數的第一層供應商直接面對公司。買方特別注重與少數優良協力廠商維持緊密的長期工作關係。在此關係下,供應商更願意根據買方的 JIT 系統交貨,價格往往變成次要因素,主要因素為高品質、彈性、次數頻繁、小批量,以及迅速解決問題。

由於 JIT 需要交貨次數頻繁以及小批量的運送,許多買方會尋找當地的供應商來縮短前置時間,並降低前置時間的變異;並且,當問題產生時,能夠快速回應。

由於精實系統只有少許製程中的存貨,因此設備故障會導致很嚴重的生產中斷。為了使故障降到最少,公司採用「預防維護」(Preventive Maintenance)計畫,強調將機器維持在良好的操作狀態,並在零件有故障跡象之前就更換,員工必須負責維護自己的機器。

「內部管理」(Housekeeping)為保持工作場所的清潔,以及清理生產中不需要的物料。內部管理為「5S」 中的一部分。5S 是五個可以使工作場所有效率的行為,分別為:「整理」(Sort)、「整頓」(Straighten)、「清掃」(Sweep)、「標準化」(Standardize)和「自律」(Self-Discipline)。

精實工具

「價值流程圖」(Value Stream Mapping)是一個視覺化的工具,進行檢查物料之整體流程與資訊。此技術源於豐田的「物料與資訊流程圖」。價值流程圖提供了流程中所包含活動之概觀,其目的是為了幫助確認浪費與改善的機會。

使用「5W2H」方法,也可以進行流程改善,減低成本和浪費。5W2H分別為:主題(What)、目的(Why)、地點(Where)、順序(When)、人(Who)、方法(How)和成本(How Much)。

有些人認為「六標準差」也可以應用在精實系統的流程改善。

JIT的直接供應商必須要能支持常態性的小批量零組件「及時運輸」(Just-In-Time Delivery)。

精實系統著重於調整生產與供給同步交付之步調。SAP 的精實規劃與作業模組藉由提供與顧客需求相關之精實規劃與排程的能力,將「ERP」延伸至精實作業,其可透過調整公司作業的步調以平準化排程與供應鏈之同步活動。

精實服務業與JIT Ⅱ

精實概念也可以應用在服務業,強調:速度、一致性、高品質、標準工作方法、彈性員工,以及緊密的供應商關係。精實服務的優點的包括:(1)排除中斷;(2)使系統有彈性;(3)減少整備時間和處理時間;(4)消除浪費;(5)使在製品最小化;(6)簡化流程。

在一些例子中,公司允許供應商管理存貨的補貨,供應商在公司的工廠作業,以確保擁有適當的供應量;此即為「JIT Ⅱ」的實務,通常意指「供應商管理存貨」(VMI)。

※以上整理自:何應欽譯(2019),Operations Management, 13e / William J. Stevenson.(2018),作業管理精簡版(第十三版),七版二刷,臺北:華泰文化出版。

(學習筆記/葉瑞其2021.06.24)