「製程選擇」(Process Selection)是指決定商品或服務系統化生產的方式,主要包括產能規劃、設施佈置、設備,以及工作系統設計。組織的製程選擇取決於組織的製程策略,主要包含:(1)「資本密集度」,即組織運用設備與勞力的組合程度。(2)「製程彈性」,為系統因應產品或服務設計的改變、產量改變與技術改變,所能夠調整的程度。

製程型態與製程選擇

基本的製程型態有五種:

(1)「零工式生產」:通常為小規模作業,當需要種類多樣、數量少的商品或服務時。

(2)「批量生產」:需要種類多樣性中等、數量中等的商品或服務時適用。

(3)「重複性生產」:適用於需要大量標準化的商品或服務時;有時稱為「組裝」。

(4)「連續性生產」:需要大量高度標準化的商品或服務時適用。

(5)「專案生產」(Project):唯一非持續性的生產方式,為非例行性的工作,並在一段時間間隔內完成特定目標。

製程型態並非永遠都只是「純粹」的形式,常常可以發現混合製程型態,亦即製程中包含其他製程型態的元素。

製程選擇前,透過確認主要產品或服務的特徵,可避免製程型態不一致。「產品或服務剖析」(Product or Service Profiling) 通常與產品或服務的製程、期望訂單大小、訂價策略、期望換線率、贏得訂單的需求等面向息息相關。

技術與技術創新

技術與技術創新通常對企業流程具有主要影響性。「技術」(Technology)是指科學上發現能使商品、服務或製程獲得發展與改善的應用。「技術創新」(Technological Innovation)指新的(或改進的)產品、服務或製程的發現與發展。

製程技術與資訊技術對於成本、生產力與競爭力都具有很大的影響力。「製程技術」包含生產商品與提供服務的方法、製程與設備。不僅包含組織內的製程,同時也延伸到供應鏈中。「資訊技術」(IT)是利用電腦與其他電子設備來儲存、處理及發送資訊的科技。

製程上的技術進步藉由增加品質、降低成本、增加產量以及擴充製程產能,可以為公司增加競爭優勢。

自動化與彈性化

「自動化」(Automation)指以機器代替人工,而此機器包括能夠自動運作的感應器與控制裝置。自動化的範圍包含「完全自動化」到「單一自動化」作業的形式。一般來說,自動化可分為三種型態:「固定式」、「可程式」與「彈性」。

「固定式自動化」採高成本、專業化設備來執行固定一連串的作業,主要優點是低成本與高產量。

「可程式自動化」使用電腦程式控制高成本、一般性功能的設備。優點是具有經濟性生產小批量多樣性產品的能力。在製程中使用電腦,稱為「電腦輔助製造」(Computer-Aided Manufacturing, CAM),範圍從機器人到自動品質管制。例如「數值控制機」(Numerically Controlled Machines, N/C Machines)的應用;即以數學關係式寫成一套製程指令程式,指示機器執行作業細節,並儲存在裝置內。

「彈性自動化」是由可程式自動化發展而來,但卻比可程式自動化來得更客製化。兩者最主要的差別在於彈性自動化所需的換線時間較少,因此設備幾乎是連續性作業,而且不需以批量生產來達成產品多樣性。

「彈性製造系統」(Flexible Manufacturing System, FMS)是一群包含電腦監控設備、自動化物料傳輸、機器人與其他自動化製程設備的機器。其設計是為了處理間歇性製程的需求,使其能獲取自動化的利益,以及個別或獨立機器所帶來的彈性。能降低更多投資成本,並擁有較高彈性與相對快速的換線時間,以及減低勞工成本,並且讓品質更趨一致性。然而彈性製造系統屬於大規模的技術提升,初期的投入成本較高,並且需要較長的規劃與發展時程。

儘管「彈性」為重要的競爭策略,卻很難成為製程的最佳選擇。因為彈性化的系統與設備通常較為昂貴,且具彈性之系統未必比彈性差的選擇更具生產效率。決策者採用彈性的理由是:(1)當需求為多變或不明確時;(2)透過改善預測的方法來克服前項困難。

「電腦整合製造」(Computer-Integrated Manufacturing, CIM)利用整合的電腦系統,廣泛地與製造活動連結。包含:工程設計、彈性製造系統、採購、訂單流程、生產規劃與控制。使用CIM的總體目標就是連結組織不同部門,達到對顧客訂單與產品改變的快速反應,以允許快速生產,進而減少間接勞工成本。

「3D 列印」(3D Printing)是使用「電腦輔助設計」(CAD)控制的一種工業機器人,也稱為「添加式製造」(Additive Manufacturing),藉由連續堆疊材料來進行3D 立體物件列印的製程,可列印出任何尺寸或形狀物體。

「無人機」則是透過遙控的方式來操控無人駕駛飛機(通常是小型機)。

設施佈置的基本型態

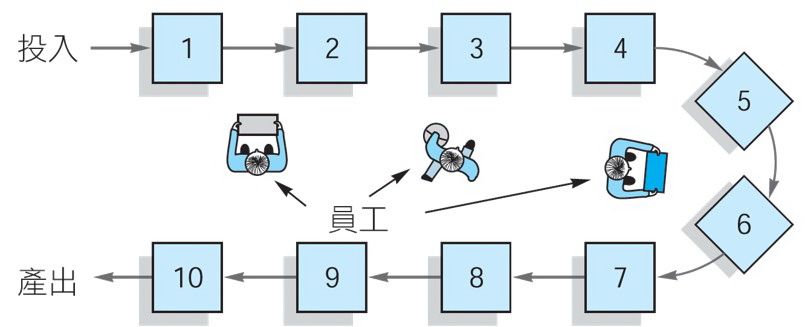

在製造環境中,可依據活動型態分為「生產線」(Production Line)或「裝配線」(Assembly Line)兩種,藉以規劃佈置方式。「佈置」(Layout)是指對部門、工作中心和設備的組合型態,特別是強調系統中工作(顧客或物料)的移動。

三種基本的佈置型態為:

(1)「產品別佈置」(Product Layout):為了達成順暢、快速且使大量產品或顧客經過此系統的佈置,必須藉由產品或服務的高度標準化,並允許「重複性製程」,才可能達成目標;適用於「零工式生產」與「批量生產」。而除了「直線生產線」外,某些情況也可以採用「U形生產線」(U形佈置)。U形生產線較為密集,只需直線生產線的一半長度。且U形生產線能使員工群聚,增加員工間的溝通,更能提升員工間的團隊合作與協調。在U形生產線的設計下,工作指派相對較具彈性。而若物料進入與離開工廠的地點皆相同,U形生產線將可使物料搬運最小化。

(2)「製程別佈置」(Process Layout):又稱「功能性佈置」,設計來處理具有不同加工需求的產品或服務。由於工作的多樣性需要設備的經常性調整,將造成非重複性的工作製程,亦稱為「間歇性製程」(Intermittent Processing);適用於「重複性生產」與「連續性生產」。

(3)「固定位置佈置」(Fixed-Position Layout):指產品或專案保持固定不動,而人員、物料及設備依需要而移動的佈置;適用於「專案生產」。

以上三種佈置型態式,也可以透過適度修改以滿足各種不同的特定情況需求。在現實生活中,不難發現不同型態佈置的「混合佈置」組合。

U 形生產線

U 形生產線

單元佈置

「單元生產」(Cellular Production)是以機器群組成所謂「單元」(Cell)的佈置型態,而單元可以加工類似的製程。藉由這種「單元佈置」(Cellular Layout)可使公司在最小浪費下生產多樣化的產品。

有效促進單元佈置設計的兩項技術:

(1)「快速換模」(Single-Minute Exchange of Die, SMED):能讓組織快速轉換機器或製程來生產不同(但類似)產品類別。

(2)「最佳化設備」:比傳統的製程別佈置小,而且可移動,所以能快速地重新組裝成不同的單元佈置。

而在有效的單元製造裡,將具有相似製程特性的項目分組,這種針對產品與製程設計的策略稱為「群組技術」(Group Technology),包括將設計特性或製造特性相似的項目分組成「零件族」。主要方法有三:「目視檢驗」、「設計與生產資料檢查」,以及「生產流程分析」。

設計產品別佈置:生產線平衡

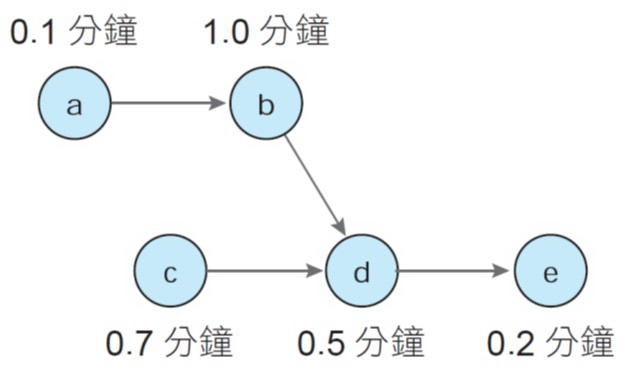

以工作站有大約相同時間需求的方式,決定如何將作業指派到工作站的程序,稱為「生產線平衡」(Line Balancing)。目標為使不同作業群組具有相同時間需求,亦即花費相同的工作時間,使生產線閒置的時間最小化,同時產生最大的勞工與設備利用率。

決定工作站數量的主要關鍵為生產線「週期時間」(Cycle Time)。意指容許各個工作站完成一單位所有工作的「最大時間」。此外,週期時間也同時決定生產線的「產出率」。

一個在「生產線平衡」中相當有用的工具是「先行關係圖」(Precedence Diagram),即顯示基本作業組成與其順序的「優先關係圖」。

沒有一項技術能保證作業的分配能達到最理想狀態,但管理者可使用「啟發式法則」,提供較好且較理想的作業分配。其中兩種生產線平衡的啟發式解法為:(1)先分配後續工作最多的作業;(2)依據最大位置權重來做先後分配。「位置權重」(Position Weight)為各項作業時間與其後續作業時間的加總。

簡單的先行關係圖

簡單的先行關係圖

設計設計製程別佈置

製程別佈置設計的主要問題與部門相對的位置息息相關。選擇佈置的考量因素是使運送成本、距離或時間最小化,包括最初投入建置成本、預期作業成本、有效產量,以及調整系統的難易程度。其方法是讓具有密切相關性的工作流程部門盡量靠近。

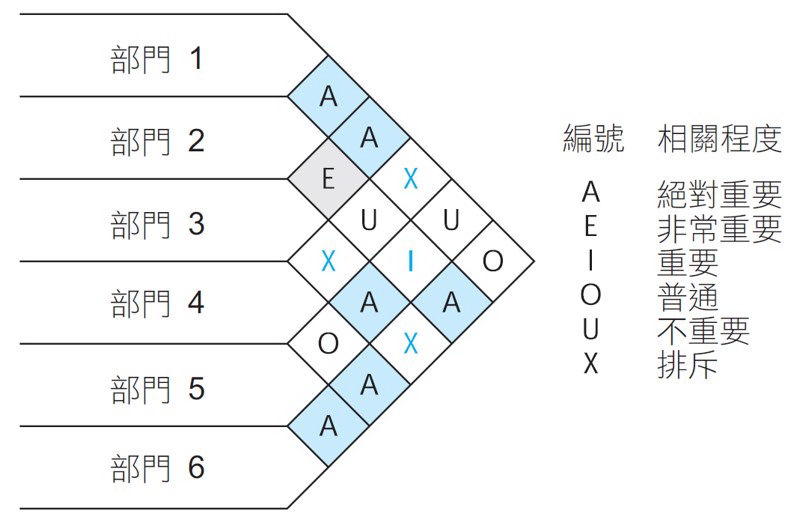

在很多情況下的決策,涉及部門間的多重標準,此時可利用「相關度評比」。透過理察‧莫瑟(Richard Muther)提出的「莫瑟方格圖」,容許分析或管理者主觀投入,指出每一組部門間配對的相對重要程度。主觀投入的不精確及不可靠市其限制,但仍可作為一般性的解決方法。

莫瑟方格圖

莫瑟方格圖

※以上整理自:何應欽譯(2019),Operations Management, 13e / William J. Stevenson.(2018),作業管理精簡版(第十三版),七版二刷,臺北:華泰文化出版。

(學習筆記/葉瑞其2021.06.23)